26.10.2022 | Kunden

Der richtige Blick für Automatisierung

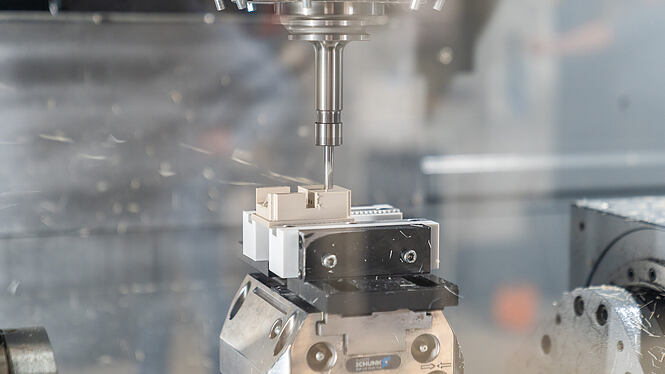

Kunststoffteile machen selten den Großteil der Kosten einer Anlage aus. Oft jedoch werden sie am Ende montiert. Nicht pünktlich geliefert, stockt die ganze Produktion. Für die BL-ICK Kunststofftechnik GmbH ist daher Zuverlässigkeit so wichtig wie Qualität. Garantiert wird dies nun auch mit einem automatisierten 5-Achs-BAZ VMX 30 Ui von HURCO.

Die Zerspanung von Kunststoffen folgt ihren eigenen Gesetzen. Nicht nur, was die Sprödigkeit der Werkstoffe und das Abplatzen am Bauteil betrifft, eine wichtige Rolle spielt auch die Bearbeitungsreihenfolge, um etwa Verzug und Formfehler zu vermeiden. „Wir bearbeiten ausschließlich thermoplastische Kunststoffe, zu denen Standardwerkstoffe wie PE, Konstruktionsmaterialien wie PET und Hochleistungswerkstoffe wie PEEK zählen“, berichtet Geschäftsführer Christoph Icking. „Dafür sind nicht nur spezielle Kenntnisse und Berufserfahrung der Mitarbeiter gefragt, es geht auch darum, den Maschinenpark möglichst universell aufzustellen“, betont Mitgeschäftsführer Klaus Blömer. „Um die Ansprüche unserer Kunden hinsichtlich Teilegröße und -komplexität erfüllen zu können, haben wir daher 5- und 3-Achs-Maschinen mit unterschiedlichen Abmessungen im Einsatz. Dazu gehören mit einer VMX 30 Ui, einer VMX 42 SRTi, zwei VMX 42 i und einer VMX 50 i mehrheitlich HURCO-Bearbeitungszentren. So können wir bei einheitlicher Steuerung jeden Mitarbeiter an jeder Maschine einsetzen.“

Die Zerspanung von Kunststoffen folgt ihren eigenen Gesetzen. Nicht nur, was die Sprödigkeit der Werkstoffe und das Abplatzen am Bauteil betrifft, eine wichtige Rolle spielt auch die Bearbeitungsreihenfolge, um etwa Verzug und Formfehler zu vermeiden. „Wir bearbeiten ausschließlich thermoplastische Kunststoffe, zu denen Standardwerkstoffe wie PE, Konstruktionsmaterialien wie PET und Hochleistungswerkstoffe wie PEEK zählen“, berichtet Geschäftsführer Christoph Icking. „Dafür sind nicht nur spezielle Kenntnisse und Berufserfahrung der Mitarbeiter gefragt, es geht auch darum, den Maschinenpark möglichst universell aufzustellen“, betont Mitgeschäftsführer Klaus Blömer. „Um die Ansprüche unserer Kunden hinsichtlich Teilegröße und -komplexität erfüllen zu können, haben wir daher 5- und 3-Achs-Maschinen mit unterschiedlichen Abmessungen im Einsatz. Dazu gehören mit einer VMX 30 Ui, einer VMX 42 SRTi, zwei VMX 42 i und einer VMX 50 i mehrheitlich HURCO-Bearbeitungszentren. So können wir bei einheitlicher Steuerung jeden Mitarbeiter an jeder Maschine einsetzen.“

Von Autofahrten und zuverlässig hoher Qualität

Spezialisiert ist BL-ICK Kunststofftechnik auf die Fertigung von Einzelteilen und Kleinserien. Weil auch mittlere Stückzahlen zum Portfolio zählen, ist Automatisierung ein Thema für das Unternehmen. „Unsere Kunden kommen breit gefächert aus dem allgemeinen Maschinenbau, der Pharmaindustrie und Medizintechnik. Sie kommen aber auch aus der Abfülltechnik und Papierindustrie, dem Automatisierungssektor und Automobilbau“, berichtet Icking. Für diese Kunden fertigen wir eher kleinere Teile in Losen von 5 bis 200, die als Führungen, Sensorhalter, Stößel bis hin zu Greiferfingern für das Handhaben von Werkstücken eingesetzt werden.“ Die täglichen Herausforderungen, die BL-ICK dabei zu bewältigen hat, sind neben der Material- und Bearbeitungsspezifik auch das Spannungsfeld von Bauteilkonstruktion und Herstellbarkeit. Ausschlaggebend für den Erfolg des Lohnfertigers ist bis heute die jahrelange Erfahrung, einhergehend mit zuverlässig gelieferter Qualität. „Die Kunden wollen von uns fast immer eine schnelle Reaktion. Und wir wollen das garantieren. So haben wir uns auch schon mal am Wochenende ins Auto gesetzt und Teile ausgeliefert.“

Spezialisiert ist BL-ICK Kunststofftechnik auf die Fertigung von Einzelteilen und Kleinserien. Weil auch mittlere Stückzahlen zum Portfolio zählen, ist Automatisierung ein Thema für das Unternehmen. „Unsere Kunden kommen breit gefächert aus dem allgemeinen Maschinenbau, der Pharmaindustrie und Medizintechnik. Sie kommen aber auch aus der Abfülltechnik und Papierindustrie, dem Automatisierungssektor und Automobilbau“, berichtet Icking. Für diese Kunden fertigen wir eher kleinere Teile in Losen von 5 bis 200, die als Führungen, Sensorhalter, Stößel bis hin zu Greiferfingern für das Handhaben von Werkstücken eingesetzt werden.“ Die täglichen Herausforderungen, die BL-ICK dabei zu bewältigen hat, sind neben der Material- und Bearbeitungsspezifik auch das Spannungsfeld von Bauteilkonstruktion und Herstellbarkeit. Ausschlaggebend für den Erfolg des Lohnfertigers ist bis heute die jahrelange Erfahrung, einhergehend mit zuverlässig gelieferter Qualität. „Die Kunden wollen von uns fast immer eine schnelle Reaktion. Und wir wollen das garantieren. So haben wir uns auch schon mal am Wochenende ins Auto gesetzt und Teile ausgeliefert.“

Drei an einem Tisch

Um auch größere Stückzahlen effizient in hoher Qualität zerspanen zu können, wurde nun in Heek, nordwestlich von Münster, ein Werkstückhandling installiert, bestehend aus einem Beladesystem samt Schubladen, einem Bestückungsroboter sowie Kameratechnik. Geliefert wurde die Automatisierung von Kösters Maschinenbau GmbH, das seinen Sitz etwa 2 km nördlich von BL-ICK hat. „Aufgrund der räumlichen Nähe können wir schnell Unterstützung erhalten“, begründet Icking den Zuschlag. Nach der Entscheidung habe Kösters zügig Kontakt zu HURCO aufgenommen, sodass der Maschinenbauer – vertreten durch die Anwendungstechnik – sofort mit im Boot saß. Für die reibungslose Implementierung haben sich die drei Parteien beizeiten an einen Tisch gesetzt. „Zunächst haben wir die VMX 30 Ui bekommen und uns eingearbeitet“, beschreibt Icking daraufhin die folgende Implementierung. „Nach einem Jahr erhielten wir das Automatisierungssystem. Einen Monat vor dessen Auslieferung wurden letzte Details zur Schnittstellenkommunikation geklärt. Dann erfolgte umgehend die Inbetriebnahme. Einmal kam noch ein Servicetechniker von HURCO vorbei, um einen ,Knoten‘ in der Anbindung von Maschine und Automation zu lösen. Es war aber nur eine Kleinigkeit und wurde prompt behoben. Seither funktioniert die Kombination einwandfrei. Und das, obwohl die Firmen vorher nichts miteinander zu tun hatten.“

Um auch größere Stückzahlen effizient in hoher Qualität zerspanen zu können, wurde nun in Heek, nordwestlich von Münster, ein Werkstückhandling installiert, bestehend aus einem Beladesystem samt Schubladen, einem Bestückungsroboter sowie Kameratechnik. Geliefert wurde die Automatisierung von Kösters Maschinenbau GmbH, das seinen Sitz etwa 2 km nördlich von BL-ICK hat. „Aufgrund der räumlichen Nähe können wir schnell Unterstützung erhalten“, begründet Icking den Zuschlag. Nach der Entscheidung habe Kösters zügig Kontakt zu HURCO aufgenommen, sodass der Maschinenbauer – vertreten durch die Anwendungstechnik – sofort mit im Boot saß. Für die reibungslose Implementierung haben sich die drei Parteien beizeiten an einen Tisch gesetzt. „Zunächst haben wir die VMX 30 Ui bekommen und uns eingearbeitet“, beschreibt Icking daraufhin die folgende Implementierung. „Nach einem Jahr erhielten wir das Automatisierungssystem. Einen Monat vor dessen Auslieferung wurden letzte Details zur Schnittstellenkommunikation geklärt. Dann erfolgte umgehend die Inbetriebnahme. Einmal kam noch ein Servicetechniker von HURCO vorbei, um einen ,Knoten‘ in der Anbindung von Maschine und Automation zu lösen. Es war aber nur eine Kleinigkeit und wurde prompt behoben. Seither funktioniert die Kombination einwandfrei. Und das, obwohl die Firmen vorher nichts miteinander zu tun hatten.“

Klar priorisiert handhaben

Die VMX 30 Ui war für den Automationsbetrieb bereits vorbereitet: Die Kommunikation beider Systeme erfolgt über eine Softwarebasierte DNC-Schnittstelle. Die Kösters-Steuerung hat damit bei Befehlen wie „Zum Beladen bereit“ oder „Beladung abgeschlossen“ den Hut auf. „Während so Wiederholaufgaben abgearbeitet werden, können sich unsere Mitarbeiter komplexeren Arbeiten widmen“, unterstreicht Blömer. „Das war auch der Hintergrund, warum wir die Automatisierung forciert haben. Mit der Lösung haben wir jetzt die Möglichkeit, 100 oder 200 Teile zu fertigen, ohne dass ein Mitarbeiter nur einlegt und Knöpfe drückt. Dieses stupide Wechseln hatten unsere Mitarbeiter früher oft nebenbei gemacht. Heute ist das nicht mehr nötig. Außerdem können wir Teile auch mal nachts oder am Wochenende fertigen lassen, was uns zusätzliche Produktionszeit bringt.“

Eindruck hinterlassen

Für BL-ICK war es die erste Automatisierungslösung, die an einem BAZ umgesetzt wurde. „Wir hatten zwei, drei Mitarbeiter, die sofort richtig heiß waren“ erinnert sich Icking. „Es gab aber auch einige, die ein bisschen skeptisch im Hintergrund abwarteten. Heute kennen sich vier Mitarbeiter bestens aus und sind immer bestrebt, dass die Kombination läuft.“ So fährt sie inzwischen zwar nicht sieben Tage 24 Stunden durch, „eine 24/7-Lösung würde unser Teilespektrum nicht hergeben, unsere Produkte sind einfach zu speziell“, stellt Blömer klar. „Aber wir erreichen die für uns maximal möglichen Zusatzstunden.“ Und so ist man in Heek von den Effekten der Lösung nur positiv überrascht und es ist auch eine weitere Automatisierung im Bereich des Möglichen. „Hier würden wir definitiv mit einer 5-Achs-Maschine kombinieren“, so Icking.

Für BL-ICK war es die erste Automatisierungslösung, die an einem BAZ umgesetzt wurde. „Wir hatten zwei, drei Mitarbeiter, die sofort richtig heiß waren“ erinnert sich Icking. „Es gab aber auch einige, die ein bisschen skeptisch im Hintergrund abwarteten. Heute kennen sich vier Mitarbeiter bestens aus und sind immer bestrebt, dass die Kombination läuft.“ So fährt sie inzwischen zwar nicht sieben Tage 24 Stunden durch, „eine 24/7-Lösung würde unser Teilespektrum nicht hergeben, unsere Produkte sind einfach zu speziell“, stellt Blömer klar. „Aber wir erreichen die für uns maximal möglichen Zusatzstunden.“ Und so ist man in Heek von den Effekten der Lösung nur positiv überrascht und es ist auch eine weitere Automatisierung im Bereich des Möglichen. „Hier würden wir definitiv mit einer 5-Achs-Maschine kombinieren“, so Icking.