10.04.2025 | Kunden

Effizienz trifft Vielseitigkeit

Von Tobias Krist, HURCO Vertrieb

„Die einfache, rasche Programmierung für Kleinserien und Einzelteile mit der HURCO-Steuerung drauf. Das hat uns Vorteile verschafft.“

Markus Dettendorfer, Inhaber Dettendorfer Maschinenbau GmbH

Heute stellen wir einen Kunden vor, der ein für die Lohnfertigung eher ungewöhnlichen Geschäftsmodell etabliert hat. Dettendorfer Maschinenbau kombiniert verschiedene Fertigungsmethoden und vereint Blechbearbeitung, Zerspanung und seit 2015 auch Laserschweißen, um ein flexibles Auftragsspektrum abzudecken. Diese Kombination ermöglicht es, auch großflächige Bauteile effizient zu fertigen.

Zerspanung mit sieben HURCOs

In der Produktionshalle von Dettendorfer stehen für die Zerspanung sieben Maschinen von HURCO. 30 Mitarbeiter, fast alle Meister oder Techniker, setzen hier ihr Können ein. Die meisten wurden im Unternehmen auch ausgebildet – eine Praxis, die seit 1998 verfolgt wird. So hat sich ein Team mit fünf spezialisierten Produktionsgruppen entwickelt: Drehen, Fräsen, Platten- und Blechbearbeitung sowie Fügen.

„Wir haben aktuell sieben HURCOs. Die meisten laufen bei uns 40 h + die Woche. Im Grunde ist diese Laufzeit nur durch die Verfügbarkeit der Mitarbeiter limitiert.

Präzision und Vielseitigkeit in der Fertigung

Dettendorfer fertigt Bauteile von der einfachen Abdeckhaube bis zum Präzisionsteil. Auch im Sondermaschinenbau ist Dettendorfer erfolgreich unterwegs. Und da liegt in der Regel die Toleranzgrenze im Hundertstel. Besonders wichtig ist Dettendorfer auch die thermische Stabilität der Maschinen, weil viel mit Aluminium gearbeitet wird. Es macht etwa 50 % des Materialeinsatzes aus. Weitere 20 % entfallen auf Edelstahl, die restlichen 30 % auf Stahl, Buntmetalle und Kunststoffe.

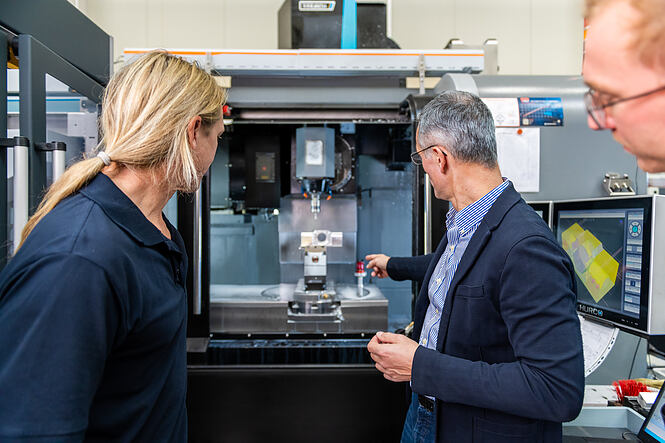

WinMax-Steuerung und effiziente Prozesse

Unsere WinMax-Steuerung wird von den Bedienern geschätzt, weil sie das Programmieren an der Maschine einfach macht. Die Kunden von Dettendorfer liefern in der Regel zwar 3D-Daten, doch wenn diese unvollständig sind oder auch gar nicht vorliegen, hilft die WinMax, die Programmierung schnell und unkompliziert umzusetzen. Das gilt auch, wenn ein Werkstück aus der Blechbearbeitung kommt und noch Details zu fräsen sind. Auf diese Weise fertigt Dettendorfer inzwischen sogar einige Produkte selbst, die früher zugekauft wurden. Ein Beispiel: Früher bezog Dettendorfer Kolben für Dampfmotoren extern. Nach mehrfachen Problemen entschied man sich, diese selbst herzustellen. Die Vermessung und Optimierung der Kolben war zwar zuerst aufwendig, doch mit den HURCO-Maschinen gelang anschließend eine saubere Umsetzung. Seitdem Dettendorfer die Kolben in Eigenregie fertigt, passen die Bauteile nicht nur besser, sondern halten auch doppelt so lange wie die früheren zugekauften Gussvarianten.

Automatisierung als nächster Schritt

„Dank der prozesssicheren Lösung können wir über Nacht bis zu 36 Bauteile mehrseitig bearbeiten.“

Bisher liefen die Maschinen bei Dettendorfer nur während der Arbeitszeiten. Eine neue Automationslösung ermöglicht nun die nächtliche Produktion – ohne Roboter. Bis zu 18 teilebestückte Schraubstöcke (150 mm x 150 mm) werden über Nacht automatisch bearbeitet, sodass 36 zusätzliche Bauteile gefertigt werden können. Dank der offenen Schnittstellen der HURCO-Maschinen ließ sich diese Automatisierung problemlos integrieren. Jetzt ist auch eine weitergehende, integrierte Automatisierung mit HURCO-Technologie geplant. Wir freuen uns darauf.

„Mit den Maschinen ist unsere Konkurrenzfähigkeit gewachsen. Sie haben uns technisch nach vorn gebracht und auch wirtschaftlich.“