29.07.2020 | Kunden

Eine neue Stufe der Fertigungsqualität

Vor einem Jahr erweiterte der Stahl- und Metallbauspezialist Mbm-Batzel sein Portfolio um den Bereich mechanische Bearbeitung. Für den Einstieg in das Fräsen und Bohren wurde eine Maschine gesucht, die schnell und präzise verschiedenste Losgrößen abarbeitet. Man entschied sich für das Bearbeitungsportal BX60i von HURCO.

„Ich kann inzwischen sagen: Sie hat zu unserer Krisenfestigkeit beigetragen. Wir haben mit der Maschine eine neue Stufe der Fertigungsqualität erreicht“, berichtet Eugen Batzel. Gemeinsam mit seinem Bruder Eduard und Vater Alexander leitet er das Familienunternehmen Mbm-Batzel im mittelhessischen Hohenahr. Der Betrieb fertigt Bauteile – schwerpunktmäßig aus Stahl und Edelstahl – für eine Vielzahl von Branchen, darunter die Automobil- und Beleuchtungsindustrie sowie der Maschinen-, Anlagen- und Schiffsbau. Eugen Batzel: „Auch wenn wir nicht im Formenbau tätig sind: Exakte Passungen und eine hohe Oberflächengüte sind für uns unverzichtbar. Diese Fertigungsqualität in Verbindung mit der schnellen und unkomplizierten WinMax-Steuerung der BX60i ist für uns einfach Gold wert.“

Attraktiver Maschinenstundensatz

Vor zwölf Jahren gegründet, konzentrierte sich Mbm-Batzel zunächst auf Stahl- und Metallbau für überwiegend private Kunden. 2015 kam die „Blechwelt“ hinzu, wie Eugen Batzel erzählt. In der Blechbearbeitung liegt auch heute noch ein Kompetenzschwerpunkt des Unternehmens. Metallbleche jeder Art werden durch moderne Laserschneidanlagen ins richtige Format gebracht und anschließend durch Umformung zum gewünschten Industriebauteil weiterverarbeitet. „Aber wir wollten unseren Kunden darüber hinaus auch noch eine anspruchsvolle mechanische Bearbeitung der Werkstücke anbieten“, erklärt der gelernte Konstruktionstechniker.

Vor zwölf Jahren gegründet, konzentrierte sich Mbm-Batzel zunächst auf Stahl- und Metallbau für überwiegend private Kunden. 2015 kam die „Blechwelt“ hinzu, wie Eugen Batzel erzählt. In der Blechbearbeitung liegt auch heute noch ein Kompetenzschwerpunkt des Unternehmens. Metallbleche jeder Art werden durch moderne Laserschneidanlagen ins richtige Format gebracht und anschließend durch Umformung zum gewünschten Industriebauteil weiterverarbeitet. „Aber wir wollten unseren Kunden darüber hinaus auch noch eine anspruchsvolle mechanische Bearbeitung der Werkstücke anbieten“, erklärt der gelernte Konstruktionstechniker.

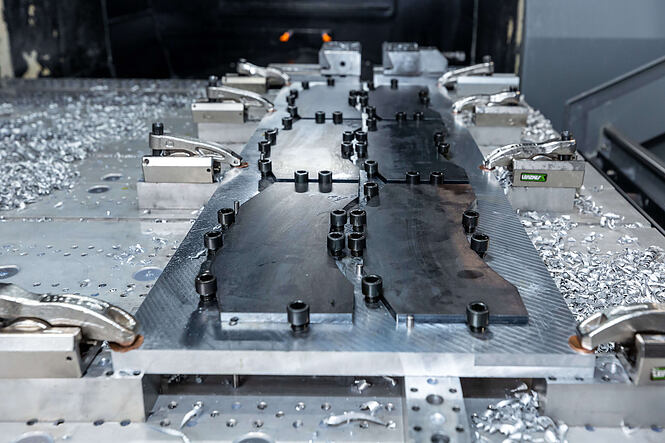

Nach gründlicher Recherche und mehreren Messebesuchen entschied sich die Geschäftsführung für das 3-Achs-Portal- Bearbeitungszentrum BX60i von Hurco. Die Maschinen der BX-Baureihe arbeiten außerordentlich präzise und schnell und verfügen dank einer hochentwickelten Mess- und Steuerungs-Sensorik, vor allem aber durch ihre Bauweise, über eine sehr gute thermische Stabilität. Eugen Batzel: „Die BX60i ist aufgrund ihrer mittleren Größe und der herausragenden Performance ideal für unsere Fertigungslinie. Damit kann ich zu einem attraktiven Maschinenstundensatz und in der geforderten Qualität sehr kleine Bauteile in der Serienproduktion und genauso große, komplexe Einzelstücke herstellen, also Werkstücke zwischen 10x10x1 (mm) und 1500x1200x600 (mm).“

Nach gründlicher Recherche und mehreren Messebesuchen entschied sich die Geschäftsführung für das 3-Achs-Portal- Bearbeitungszentrum BX60i von Hurco. Die Maschinen der BX-Baureihe arbeiten außerordentlich präzise und schnell und verfügen dank einer hochentwickelten Mess- und Steuerungs-Sensorik, vor allem aber durch ihre Bauweise, über eine sehr gute thermische Stabilität. Eugen Batzel: „Die BX60i ist aufgrund ihrer mittleren Größe und der herausragenden Performance ideal für unsere Fertigungslinie. Damit kann ich zu einem attraktiven Maschinenstundensatz und in der geforderten Qualität sehr kleine Bauteile in der Serienproduktion und genauso große, komplexe Einzelstücke herstellen, also Werkstücke zwischen 10x10x1 (mm) und 1500x1200x600 (mm).“

Er bewertet die neue Lösung insgesamt als eine wirtschaftliche: Mehrere Exemplare eines Bauteils können in einer Aufspannung bearbeitet werden. Dank der einfach zu programmierenden Steuerung kann direkt an der Maschine ein optimaler Werkzeugeinsatz realisiert werden. Das spart viel Zeit beim Rüsten der Maschine und besonders beim Programmablauf. „Mit dem Feature Trochoidal Fräsen senke ich die Bearbeitungszeit pro Bauteil im Schnitt um bis zu zusätzliche 50 Prozent“, berichtet er.

Er bewertet die neue Lösung insgesamt als eine wirtschaftliche: Mehrere Exemplare eines Bauteils können in einer Aufspannung bearbeitet werden. Dank der einfach zu programmierenden Steuerung kann direkt an der Maschine ein optimaler Werkzeugeinsatz realisiert werden. Das spart viel Zeit beim Rüsten der Maschine und besonders beim Programmablauf. „Mit dem Feature Trochoidal Fräsen senke ich die Bearbeitungszeit pro Bauteil im Schnitt um bis zu zusätzliche 50 Prozent“, berichtet er.

Ohne Stillstand durch die Krise

Trotz Covid-19 wird bei Mbm-Batzel mindestens im 1-Schichtbetrieb gearbeitet. Unter normalen Bedingungen – ohne die pandemiebedingten Regeln für Unternehmen – könne die Anlage 16 Stunden am Tag laufen, so Eugen Batzel. Seine gute Auftragslage verdankt er nicht zuletzt Aufträgen, die er über Angebotsportale erhält. Er fügt hinzu. „Aber wer dort online anfragt, erwartet einen Lohnfertiger mit Maschinenpark nach Stand der Technik. Die schnelle Verarbeitung digitaler Bauteildaten z. B. über Solid Model-Import sind Voraussetzung. Wer das nicht kann, muss dort gar nicht erst anbieten.“

Das Unternehmen will sich mit einer besonders schnellen Auftragsbearbeitung positionieren und investiert deshalb ausschließlich in modernste Technik. Keine Maschine in der kürzlich neu gebauten Halle ist älter als eineinhalb Jahre. Alle Anlagen sind vernetzt und den Kunden steht eine digitale Schnittstelle zur Verfügung. Vor allem größere Industriekunden nutzen das Angebot und liefern die Vorgaben zu ihren Aufträgen direkt über Datentransfer. Der digitale Austausch genauso wie eine Vielzahl von genutzten Programmierhilfen sorgen dafür, dass Fertigungsaufträge effizient durchgeführt werden können. „Die Mehrzahl der Bauteile erfordert eine kombinierte 2D- und 3D-Bearbeitung mit mehreren Anlagen. Dabei kommt unser gesamter Maschinenpark zum Einsatz“, erklärt Eugen Batzel und ergänzt: „Eine Kontur herzustellen und die mechanische Bearbeitung effizient zu integrieren, ist eine unserer Stärken. Für jedes Werkstück wird der Workflow individuell festgelegt.“

Das Unternehmen will sich mit einer besonders schnellen Auftragsbearbeitung positionieren und investiert deshalb ausschließlich in modernste Technik. Keine Maschine in der kürzlich neu gebauten Halle ist älter als eineinhalb Jahre. Alle Anlagen sind vernetzt und den Kunden steht eine digitale Schnittstelle zur Verfügung. Vor allem größere Industriekunden nutzen das Angebot und liefern die Vorgaben zu ihren Aufträgen direkt über Datentransfer. Der digitale Austausch genauso wie eine Vielzahl von genutzten Programmierhilfen sorgen dafür, dass Fertigungsaufträge effizient durchgeführt werden können. „Die Mehrzahl der Bauteile erfordert eine kombinierte 2D- und 3D-Bearbeitung mit mehreren Anlagen. Dabei kommt unser gesamter Maschinenpark zum Einsatz“, erklärt Eugen Batzel und ergänzt: „Eine Kontur herzustellen und die mechanische Bearbeitung effizient zu integrieren, ist eine unserer Stärken. Für jedes Werkstück wird der Workflow individuell festgelegt.“

Flexibilität in der Auftragsbearbeitung

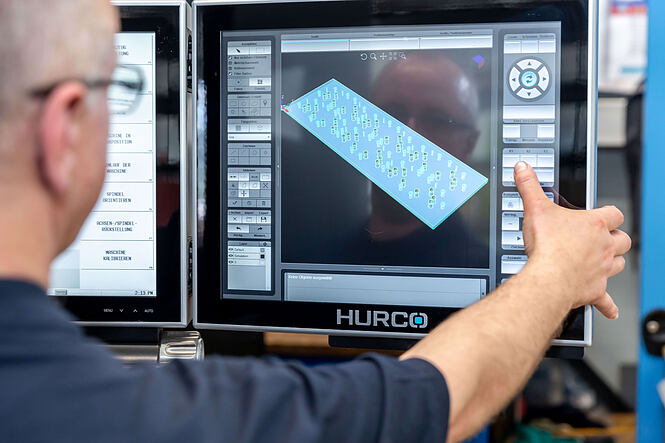

Für die Programmierung von 2D-Bearbeitungen schwört man bei Mbm-Batzel auf die Bedienerfreundlichkeit der WinMax Steuerung. Da gebe es für ihn nichts Besseres, meint Eugen Batzel. Stehen DXF-Dateien zur Verfügung, werden diese direkt in das Produktionsnetzwerk importiert und dann von den Maschinen bei Bedarf abgerufen. In der 3D-Konturen- und Formenbearbeitung arbeitet der Fertiger vorzugsweise mit CAD/CAM-Programmen. „Sehr gerne nutzen wir auch die Solid Model Import-Option von HURCO“, sagt Eugen Batzel.

Für die Programmierung von 2D-Bearbeitungen schwört man bei Mbm-Batzel auf die Bedienerfreundlichkeit der WinMax Steuerung. Da gebe es für ihn nichts Besseres, meint Eugen Batzel. Stehen DXF-Dateien zur Verfügung, werden diese direkt in das Produktionsnetzwerk importiert und dann von den Maschinen bei Bedarf abgerufen. In der 3D-Konturen- und Formenbearbeitung arbeitet der Fertiger vorzugsweise mit CAD/CAM-Programmen. „Sehr gerne nutzen wir auch die Solid Model Import-Option von HURCO“, sagt Eugen Batzel.

Durch den Solid Model-Import können 3D-Modelle, die als STEP-Datei vorliegen, direkt von HURCO-Maschinen importiert werden. Eugen Batzel: „Mit der BX60i sind wir in der Auftragsbearbeitung deutlich flexibler geworden. Seit ihrer Anschaffung hat die Maschine noch keinen Stillstand gehabt. Ich kann sagen: Sie hat uns etwas krisenfester gemacht.“

Durch den Solid Model-Import können 3D-Modelle, die als STEP-Datei vorliegen, direkt von HURCO-Maschinen importiert werden. Eugen Batzel: „Mit der BX60i sind wir in der Auftragsbearbeitung deutlich flexibler geworden. Seit ihrer Anschaffung hat die Maschine noch keinen Stillstand gehabt. Ich kann sagen: Sie hat uns etwas krisenfester gemacht.“