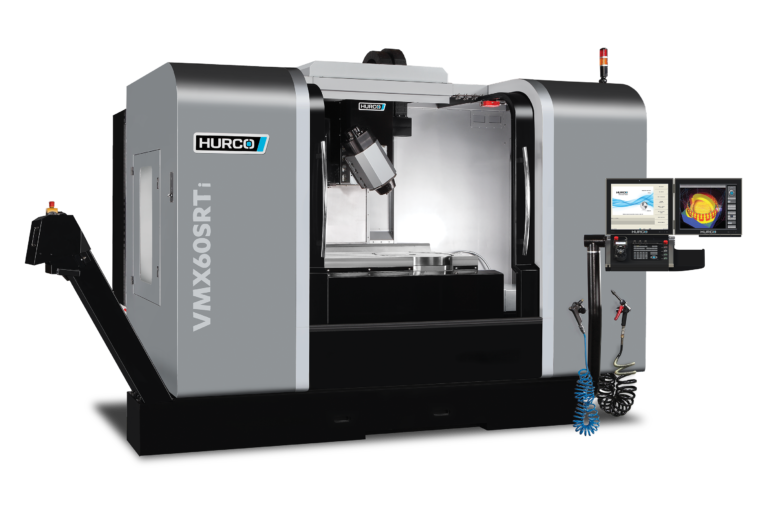

Integrierte Schwenkkopf- / Rundtisch – Konfiguration erhöht Flexibilität.

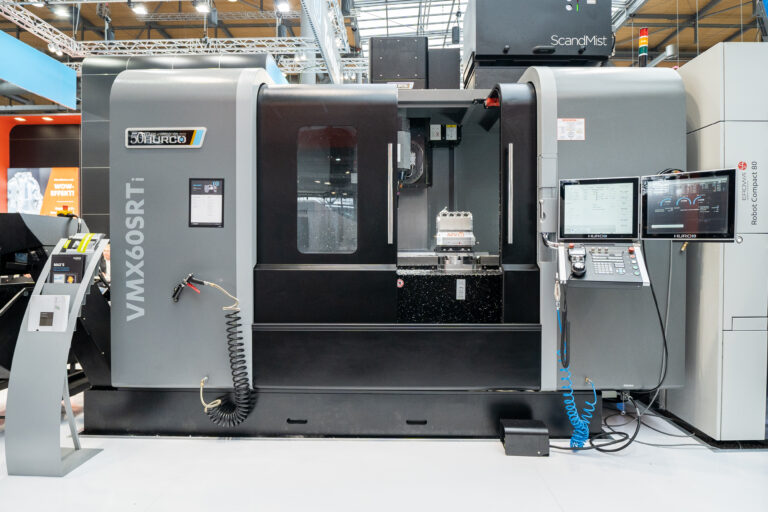

Die Bearbeitungszentren der SRTi-Reihe des Maschinenbauers HURCO sind Spezialisten für die Handhabung schwerer Präzisionsteile, an denen – trotz hohem Gewicht und überdurchschnittlicher Größe – komplexe Konturen zu bearbeiten sind.

Pliening, September 2018: Auf der Messe AMB informiert HURCO am Beispiel des Bearbeitungszentrums VMX 60 SRTi wie große Verfahrwege kombiniert mit einer Schwenkkopf-Rundtisch-Konfiguration das Fertigungsspektrum effektiv erweitern. Die Konfiguration ermöglicht die horizontale Bearbeitung und eine optimale Spankontrolle. Als C-Achse unterstützt der fest integrierte Rundtisch eine unbegrenzte Winkelbewegung. Ein Aspekt, der die Bearbeitungszeiten verkürzt und sich positiv auf die Rentabilität der Maschine auswirkt, wie Michael Auer, Geschäftsführer der HURCO Werkzeugmaschinen GmbH, erklärt: „Soll das Werkstück umrundet werden, um auf der Mantelfläche eines Zylinders zu fräsen, führt der Tisch eine kontinuierliche Drehbewegung aus.“

Nur ein Aufspannvorgang

Alle C-Achs-Rundtische der Baureihe SRTi sind unbegrenzt kontinuierlich beweglich. Der B-Achs-Schwenkkopf ermöglicht außerdem einen Werkstückzugang bei geschwenkter Bearbeitungsebene. Das ist ein Vorteil bei der Bearbeitung komplexer Konturen, z. B. bei Impellern oder Turbinen, so Michael Auer:

„Umspannvorgänge kosten Zeit. Die Zeitersparnis durch nur einen einzigen Aufspannvorgang, ohne Einbußen bei der Genauigkeit, ist bei diesen häufig geforderten Kombinationsbearbeitungen ein wichtiger Wettbewerbsvorteil in der Lohnfertigung“.

Produktivitätssteigerung durch Beladesysteme

Die Möglichkeit, personenunabhängig durch automatisierte Systeme zu beladen, erhöht die Effizienz von HURCO-Maschinen zusätzlich. „Wir kooperieren mit verschiedenen Anbietern automatisierter Beladesysteme“, berichtet Michael Auer. „So können wir unterschiedliche Kundenanforderungen für einen nachhaltigen Weg zur Produktivitätssteigerung exakt abbilden.“ In der Praxis heißt das: HURCO entwickelt in Abstimmung mit Kunden eine passende Lösung bestehend aus Bearbeitungszentrum und dem Beladeroboter eines Partners. Das kann bis zur Integration einer Werkzeugmaschine in ein bestehendes, digitales Fertigungssystem gehen.

Die Möglichkeit, personenunabhängig durch automatisierte Systeme zu beladen, erhöht die Effizienz von HURCO-Maschinen zusätzlich. „Wir kooperieren mit verschiedenen Anbietern automatisierter Beladesysteme“, berichtet Michael Auer. „So können wir unterschiedliche Kundenanforderungen für einen nachhaltigen Weg zur Produktivitätssteigerung exakt abbilden.“ In der Praxis heißt das: HURCO entwickelt in Abstimmung mit Kunden eine passende Lösung bestehend aus Bearbeitungszentrum und dem Beladeroboter eines Partners. Das kann bis zur Integration einer Werkzeugmaschine in ein bestehendes, digitales Fertigungssystem gehen.

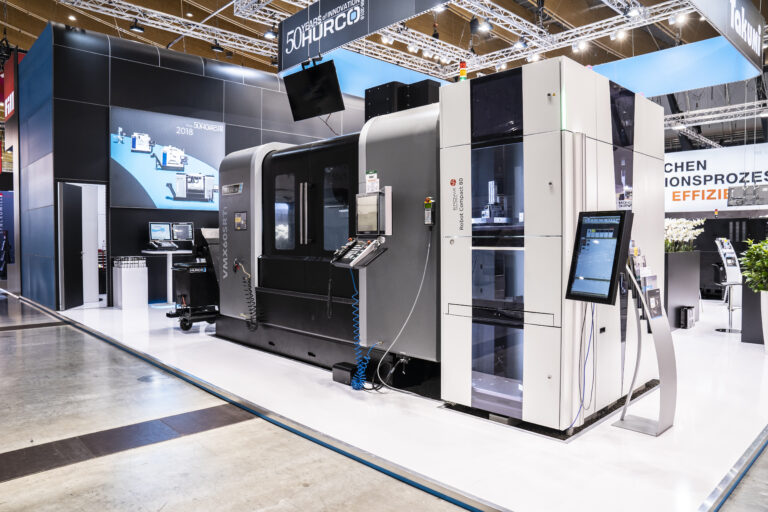

Ziel automatisierter Beladungssysteme ist die nachhaltige Kapazitätserweiterung mit der Maßgabe: Kein zusätzlicher Personalaufwand für die Maschinenbedienung. Ein aktuelles, umfassendes Integrationsbeispiel zeigt HURCO auf der AMB, bestehend aus dem Tandem HURCO VMX 60 SRTi und EROWA Robot Compact 80.

HURCO auf der AMB (18.09. – 22.09.2018): Halle 10, D53

Automatisierte Beladung von HURCO-Bearbeitungszentren auf der AMB 2018

Wie die Kombination von Werkzeugmaschine und Beladeroboter zu mehr Effizienz in der Produktion führt, darüber informiert HURCO auf der AMB 2018. Auf dem Messestand werden außerdem der Einsatz der neuen Solid Model-Import-Option sowie HURCO-Drehmaschinen und Bearbeitungszentren von Takumi gezeigt.

Pliening, Juli 2018: HURCO und der Spezialist für Prozessautomation EROWA präsentieren eine gemeinsame Lösung für die automatisierte Beladung von Werkzeugmaschinen. Sie integriert HURCO-CNC-Bearbeitungszentren über die DNC-Schnittstelle in ein Produktionssystem von EROWA. Dessen Software übernimmt damit die organisatorischen Aufgaben und arbeitet Fertigungsaufträge programmgemäß auf den angeschlossenen Bearbeitungszentren ab. Ein EROWA Robot Compact 80 führt den automatisierten Werkstückwechsel aus. Das Beladesystem eignet sich für Ein- oder Zweimaschinenbedienung und harmoniert perfekt mit den Mehrachsen-Bearbeitungszentren von HURCO.

Produktivitätssteigerung durch Beladesysteme

„Wir kooperieren mit verschiedenen Anbietern automatisierter Beladesysteme“, erläutert Michael Auer, Geschäftsführer von HURCO Deutschland. „So können wir unterschiedliche Kundenanforderungen erfüllen und unseren Kunden einen nachhaltigen Weg zur Produktivitätssteigerung eröffnen.“ Die automatisierte Beladung ermöglicht beispielsweise die Kapazitätserweiterung in der Einzelteil- und Kleinserienfertigung ohne zusätzlichen Personalaufwand für die Maschinenbedienung. In der Zusammenarbeit mit EROWA geht HURCO einen weiteren Schritt, denn das Flexible Manufacturing Concept des Kooperationspartners bietet einen geeigneten Rahmen für die Integration der Maschinen von HURCO in ein digitales Gesamtsystem.

„Wir kooperieren mit verschiedenen Anbietern automatisierter Beladesysteme“, erläutert Michael Auer, Geschäftsführer von HURCO Deutschland. „So können wir unterschiedliche Kundenanforderungen erfüllen und unseren Kunden einen nachhaltigen Weg zur Produktivitätssteigerung eröffnen.“ Die automatisierte Beladung ermöglicht beispielsweise die Kapazitätserweiterung in der Einzelteil- und Kleinserienfertigung ohne zusätzlichen Personalaufwand für die Maschinenbedienung. In der Zusammenarbeit mit EROWA geht HURCO einen weiteren Schritt, denn das Flexible Manufacturing Concept des Kooperationspartners bietet einen geeigneten Rahmen für die Integration der Maschinen von HURCO in ein digitales Gesamtsystem.

Das erprobte digitale Fertigungssystem aus EROWA- und HURCO -Maschinen wird auf der AMB 2018 vorgestellt. An beide Seiten des schlanken EROWA Robot Compact 80 kann jeweils ein CNC-Bearbeitungszentrum angedockt werden. Die zu bearbeitenden Teile werden in der Roboterzelle auf Trays bereitgestellt. Der in die Zelle integrierte Roboterarm positioniert diese jeweils einzeln im HURCO-Bearbeitungszentrum und entnimmt die Werkstücke nach Fertigstellung, um sie

Das erprobte digitale Fertigungssystem aus EROWA- und HURCO -Maschinen wird auf der AMB 2018 vorgestellt. An beide Seiten des schlanken EROWA Robot Compact 80 kann jeweils ein CNC-Bearbeitungszentrum angedockt werden. Die zu bearbeitenden Teile werden in der Roboterzelle auf Trays bereitgestellt. Der in die Zelle integrierte Roboterarm positioniert diese jeweils einzeln im HURCO-Bearbeitungszentrum und entnimmt die Werkstücke nach Fertigstellung, um sie

in der Zelle wieder in Trays abzulegen. Gesteuert wird die Zelle vom Prozessleitsystem EROWA JMS 4.0 ® pro. „Für den Bediener bleibt einzig nur noch die Programmierung der Werkzeugmaschine und das Bestücken der Regale in der Zelle“, erklärt Michael Auer.

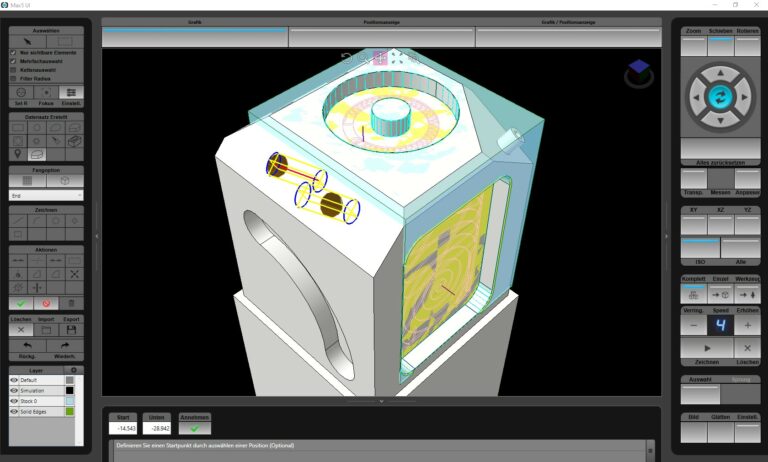

Weniger Programmieraufwand durch Solid Model-Import-Option

Wie leicht Programmieren mit der Solid Model-Import-Option ist, führt HURCO auf der AMB 2018 beispielhaft an mehreren Maschinentypen vor: Mit der neuen Option können 3D-Modelle, die als STEP-Datei vorliegen, direkt importiert werden. Die Importoption interpretiert die Daten und ermöglicht eine Produktionsprogrammierung an der Maschine. Das spart Programmierzeit und reduziert das Fehlerpotenzial bei der Programmierung um ein Vielfaches.

Zuverlässige Drehzentren mit hoher Standzeit

Am Beispiel der robusten Drehmaschine TM8Mi präsentiert HURCO auf der AMB 2018 ihr Angebot an Mehrachsdrehzentren für die Dreh- und Komplettbearbeitung mittelgroßer Werkstücke. Auch hier ist Programmierung für den Bediener schnell und sicher durchzuführen. DXF-Zeichnungen können einfach importiert, Dialog- und NC-Programmierung individuell miteinander verbunden werden. An jeder Werkzeugstation des Revolvers sind angetriebene Werkzeuge möglich, was das Einrichten der Maschine vereinfacht.

Perfekte Oberflächen mit Takumi-Bearbeitungszentren

![]() HURCO informiert auf dem Stand außerdem über die H-Serie von Takumi. Die Portalmaschinen sind schnell, arbeiten mit ausgezeichneter Präzision und eignen sich damit speziell für den Werkzeug- und Formenbau. Absolute Direktwegmesssysteme, Direktantriebe aller Achsen und eine elektronische Temperaturkompensation gehören zur Grundausstattung. Die Maschinen sind mit einer Heidenhain-Steuerung ausgestattet, die Dialog-, Parallel- und freie Konturprogrammierung sowie ISO-NC-Programmierung ermöglicht.

HURCO informiert auf dem Stand außerdem über die H-Serie von Takumi. Die Portalmaschinen sind schnell, arbeiten mit ausgezeichneter Präzision und eignen sich damit speziell für den Werkzeug- und Formenbau. Absolute Direktwegmesssysteme, Direktantriebe aller Achsen und eine elektronische Temperaturkompensation gehören zur Grundausstattung. Die Maschinen sind mit einer Heidenhain-Steuerung ausgestattet, die Dialog-, Parallel- und freie Konturprogrammierung sowie ISO-NC-Programmierung ermöglicht.

HURCO auf der AMB (18.09. – 22.09.2018): Halle 10, D53

Der schnellste Weg zum fertigen Werkstück – Never accept the status quo

Geringe Durchlaufzeiten und eine herausragende Präzision in allen Bearbeitungsschritten sind die verbindenden Merkmale aller HURCO Werkzeugmaschinen. Mit einer innovativen rechnergestützten Steuerung startete 1968 im amerikanischen Bundesstaat Indiana auch die Erfolgsgeschichte von HURCO. Im Juni und Juli lädt HURCO Deutschland anlässlich des Jubiläums zu Hausmessen im Firmensitz Pliening bei München und in seinem Vorführ- und Schulungszentrum in Verl bei Bielefeld ein.

Pliening, Juni 2018: Als Vertriebsmitarbeiter des Anlagenherstellers Humston Companies erlebte Gerald Roch, dass Hersteller von Einzel- und Kleinserien in der Metallbearbeitung durch das manuelle Einrichten und die Fertigungskontrolle kaum wirtschaftlich arbeiten konnten. Der Ingenieur kam auf die Idee, Metallbiegemaschinen mit einer automatisierten Steuerung auszustatten. Was heute selbstverständlich erscheint, war damals absolut neu. Computer waren in ihren Anfangsjahren ausschließlich in öffentlichen Institutionen zu finden und zudem sehr groß und teuer.

Doch Gerald Roch und sein kaufmännischer Partner Edward Humston glaubten an diese Vision und gründeten 1968 gemeinsam die HURCO Companies Inc.

HU für Humston,

R für Roch und

CO für Company.

Die weltweit erste automatisierte Steuerung für Metall-Biegemaschinen hieß „Autobend“. Schon 1969 begann HURCO mit dem Verkauf der Steuereinheit, 21 private Anteilseigner sorgten für das notwendige Startkapital. Doch erst 1979 erfuhr der innovative Anlagenbaustein seinen wirtschaftlichen Durchbruch. Gerald Roch hatte kontinuierlich an der Verbesserung von Autobend gearbeitet. Jetzt ermöglichte es ein CNC-2-Achsen-Controller, den gewünschten Biege-Winkel und zugleich die Länge des Werkstücks in der Programmierung festzulegen. Gleichzeitig erhielt Autobend eine innovative Installationshilfe, welche den Nutzern erlaubte, das Programm selbst zu installieren. Dadurch bekam der Bediener an der Maschine die Kontrolle über den Fertigungsprozess zurück.

HURCO ist Technologieführer seit 50 Jahren

Der Gründungsidee von Gerald Roch ist HURCO konsequent weiter gefolgt: Die Steigerung der Rentabilität bei der Werkstattfertigung – insbesondere von Einzel- und Kleinserien – durch Verringerung von Rüst- und Programmierzeiten. Schon im Jahr 1974 bringt der Technologieführer die erste CNC-gesteuerte Fräsmaschine auf den Markt. Sie entwickelt sich zum Herzstück des Unternehmensportfolios. Zwei Jahre später, 1976, präsentiert HURCO die erste Version einer Dialog-Programmierung. Das „conversational programming“ wird weltweit als ein entscheidender Schritt für die weitere Technologieentwicklung angesehen. Im Jahr 1979 macht das Unternehmen bereits mehr als 30 Prozent seines Umsatzes außerhalb der USA. Zur Produktion von Steuerungselementen kommen mehr und mehr eigene Maschinen hinzu.

1986 präsentiert HURCO die erste CNC-3-Achs-Maschine und 2003 sein erstes 5-Achs-Bearbeitungszentrum. Durch Unternehmenskäufe und -kooperationen wächst die Marktpräsenz von HURCO auch in Europa. Deutschland als Industrienation erhält eine Schlüsselfunktion:

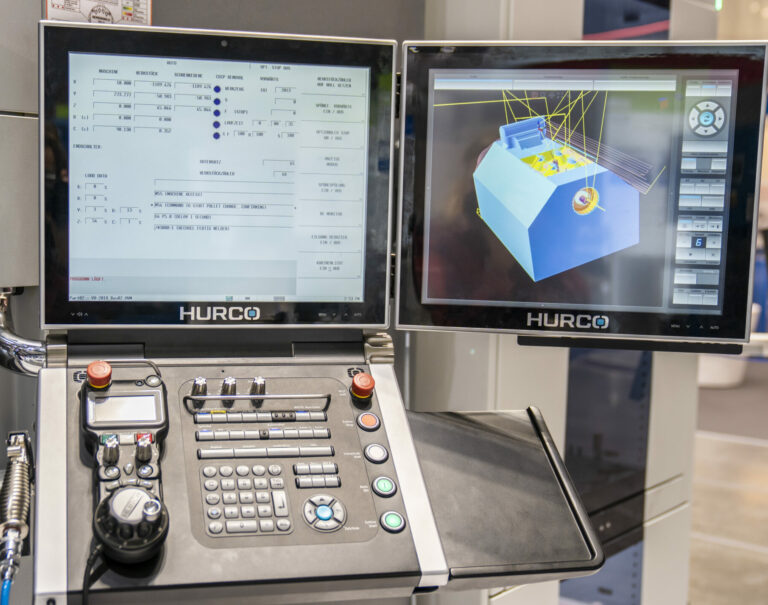

Von 1988 an steuert die HURCO GmbH Deutschland in Pliening bei München Vertrieb und Kundenbetreuung in ganz Europa.Von Anfang an investiert HURCO kontinuierlich nicht nur in neue Produkte, sondern vor allem in die Weiterentwicklung der bestehenden. Das Unternehmen beschäftigt einen großen Stab eigener Ingenieure, Mechaniker und IT-Spezialisten. 1984 sorgt der Doppel-Bildschirm Ultimax für eine weitere Vereinfachung der Programmierungsschritte, 1997 kommen das Steuerungssystem VMax, im Jahr 2000 der WinMax Desktop und dann 2006 die Software WinMax auf den Markt. „Die von HURCO angebotenen CNC-Maschinen werden immer wieder der veränderten Bedarfsentwicklung auf Kundenseite angepasst. Die Werkstücke werden komplexer und anspruchsvoller. Neue Anforderungen kombinieren wir mit der Leistungsfähigkeit unserer CNC-Steuerung“, erklärt Michael Auer, Geschäftsführer HURCO Deutschland. „Bei HURCO haben wir schlanke Prozesse. Das ermöglicht uns eine schnelle Umsetzung.“

Kunden wählen HURCO für mehr Produktivität

Auf die Frage „Was gefällt Ihnen bei HURCO?“ nennen 65 Prozent der Befragten die Leistungsfähigkeit der Steuerung an erster Stelle. „Auch Mitarbeiter ohne spezifische Programmierkenntnisse können schnell eingearbeitet werden. Spätestens nach zwei Tagen sind neue Bediener an den HURCO’s geschult“, erklärt Michael Auer. Auch das ist ein Teil des Erfolgskonzeptes von HURCO: Ein umfangreiches Trainingsangebot und Serviceprogramm sorgt für ein partnerschaftliches Miteinander. So erfährt HURCO viel über spezielle Kundenanforderungen und künftige Trends.

„Never accept the status quo“, sich nicht mit dem Bestehenden zufrieden geben, ist ein Motto von Gerald Roch. Mehr als 60 Patente hat das Unternehmen allein durch seinen Erfindergeist anmelden können. Von sich selbst sagt der HURCO-Mitgründer, er hätte das Glück gehabt, zu sehen, wie Dinge funktionieren sollten, und immer fähige Mitarbeiter an seiner Seite.

Programmierzeit verkürzen, Programmierfehler vermeiden.

Solid-Model-Import-Option vereinfacht die Programmierung an den HURCO-Maschinen. Rentabilitätssteigerung durch schnelle Programmierung.

Pliening, März 2018: Durch eine Solid Model-Import-Option können ab sofort 3D-Modelle, die als STEP-Datei vorliegen, direkt von HURCO-Maschinen importiert werden. Damit vereinfacht sich insbesondere die 5-Seiten-Bearbeitung.

Das Programmieren an 5-Achs-Maschinen von HURCO ist grundsätzlich einfach und schnell möglich. Neue und auch weniger speziell ausgebildete Mitarbeiter können in kurzer Zeit eingearbeitet werden. Die neue Option ‚Solid Model-Import’ verkürzt jetzt die Arbeitsschritte zusätzlich. Werkzeugmaschinenhersteller HURCO hat seine Maschinen für einen Solid Model-Import anschlussfähig gemacht.

Durch den einfachen Import von Dateien im STEP 3D-Model-Format verkürzt und vereinfacht sich die Programmierungszeit. Die Importoption interpretiert die Daten und ermöglicht die Produktionsprogrammierung direkt an der Maschine. Der Weg vom Werkstück zum Bauteil wird außerdem sicherer: Das Fehlerpotenzial bei der Programmierung reduziert sich um ein Vielfaches, auch weil die Bearbeitungssimulation des geschriebenen Programms zusammen mit dem Solid Model in einer Ansicht gezeigt wird. So sieht man unmittelbar, ob die Programmierung zu dem fertigen Bauteil passt und kann gegebenenfalls nacharbeiten.

Durch den einfachen Import von Dateien im STEP 3D-Model-Format verkürzt und vereinfacht sich die Programmierungszeit. Die Importoption interpretiert die Daten und ermöglicht die Produktionsprogrammierung direkt an der Maschine. Der Weg vom Werkstück zum Bauteil wird außerdem sicherer: Das Fehlerpotenzial bei der Programmierung reduziert sich um ein Vielfaches, auch weil die Bearbeitungssimulation des geschriebenen Programms zusammen mit dem Solid Model in einer Ansicht gezeigt wird. So sieht man unmittelbar, ob die Programmierung zu dem fertigen Bauteil passt und kann gegebenenfalls nacharbeiten.

Rentabilitätssteigerung durch schnelle Programmierung

Die Maschinen von HURCO sind mit der intuitiv bedienbaren Dialogsteuerung „Max5“ ausgestattet. „Unsere Steuerung ist ein absolutes Highlight und Alleinstellungsmerkmal von uns“, betont Michael Auer, Geschäftsführer der HURCO GmbH. „Sie ist die schnellste der Branche und steigert die Effizienz der Maschinen enorm.“ DXF-Dateien können direkt in die CNC-Steuerung eingelesen werden. Die Umsetzung von Zeichnung oder Skizze in ein fertiges Programm ist in kürzester Zeit erledigt und trägt so zur Rentabilitätserhöhung in der Prototypen-, Einzelteil- und Kleinserienfertigung bei.

Kontakt:

HURCO Werkzeugmaschinen GmbH

Alexandra Banek

Gewerbestraße 5 a

85652 Pliening

Phone +49 89 905094 29

abanek@hurco.de

Automatisierte Maschinenbeladung

Wie die Kooperation von Werkzeugmaschine und Beladeroboter bei gesicherter Qualität für mehr Effizienz in der Produktion sorgt, zeigt HURCO: Zur Maschinenbe- und -entladung können HURCO-CNC-Bearbeitungszentren mit entsprechenden Automatisierungssystemen kombiniert werden. Damit wird die Produktivität erhöht, aber personelle Ressourcen werden geschont.

Pliening, Oktober 2017: „Dieses flexible System ermöglicht die Ausweitung des Mehrschichtbetriebs in der Einzelteil- und Kleinserienfertigung ohne den Personalaufwand für die Maschinenbedienung erhöhen zu müssen“, berichtet Michael Auer, Geschäftsführer von HURCO Deutschland, und verantwortlich für den Vertrieb der Bearbeitungsmaschinen des US-Unternehmens HURCO in ganz Europa. Die Kombination mit unterschiedlichen automatisierten Beladesystemen ist möglich. „Hier berücksichtigen wir die individuellen Kundenwünsche und arbeiten daher mit verschiedenen Anbietern automatisierter Beladesysteme zusammen“, erklärt Michael Auer.

Pliening, Oktober 2017: „Dieses flexible System ermöglicht die Ausweitung des Mehrschichtbetriebs in der Einzelteil- und Kleinserienfertigung ohne den Personalaufwand für die Maschinenbedienung erhöhen zu müssen“, berichtet Michael Auer, Geschäftsführer von HURCO Deutschland, und verantwortlich für den Vertrieb der Bearbeitungsmaschinen des US-Unternehmens HURCO in ganz Europa. Die Kombination mit unterschiedlichen automatisierten Beladesystemen ist möglich. „Hier berücksichtigen wir die individuellen Kundenwünsche und arbeiten daher mit verschiedenen Anbietern automatisierter Beladesysteme zusammen“, erklärt Michael Auer.

Aktuell realisierte HURCO die Kombination mit dem System „Titanium“ des niederländischen Anbieters BMO Automation: Daran kann rechts und links jeweils ein CNC-Bearbeitungszentrum angedockt werden. Die Rohlinge werden in der Beladeroboterzelle auf Trays bereitgestellt, der in der Zelle integrierte Roboterarm positioniert sie im Bearbeitungszentrum, entnimmt sie nach Fertigstellung wieder und legt sie in der Zelle wieder in Trays ab. „Der Bediener bestückt die Regale der Zelle, programmiert die Werkzeugmaschine, startet das Programm, und kann dann dem System beim Arbeiten zuschauen“, erklärt Michael Auer.

Kontakt:

Kontakt:

HURCO Werkzeugmaschinen GmbH

Alexandra Banek

Gewerbestraße 5 a

85652 Pliening

Phone +49 89 905094 29

abanek@hurco.de

Kauf von Werkzeugmaschinenherstellern aus USA und Taiwan

Drei starke globale Marken unter einem Dach mit über 150 verschiedenen Modellen eines der breitesten Produktportfolios in der Werkzeugmaschinenindustrie.

Indianapolis/Pliening, Juli 2015: Seine international ausgerichtete Firmenstrategie setzt HURCO Companies mit dem Kauf zweier Größen aus der Branche konsequent fort: Milltronics CNC Machines aus Nordamerika und Takumi Machinery aus Taiwan. HURCO hat seinen Sitz in Indianapolis, USA; das deutsche Tochterunternehmen HURCO GmbH Deutschland firmiert in Pliening bei München.

Der Konzern gilt als weltweit führend in der Entwicklung und Fertigung von Werkzeugmaschinen mit integrierter Steuerung. Durch den Zusammenschluss von HURCO, Milltronics und Takumi entsteht mit über 150 verschiedenen Modellen eines der breitesten Produktportfolios in der Werkzeugmaschinenindustrie.

„Milltronics und Takumi vergrößern mit mehr als 18.000 installierten Maschinen in 30 Ländern unseren Kundenstamm und stärken darüber hinaus unsere Präsenz in Zukunftsmärkten wie Lateinamerika und China“, kommentiert der Geschäftsführer von HURCO Deutschland, Michael Auer, das Potenzial der jüngsten Zukäufe.

Gregory Volovic, Präsident von HURCO Companies, zeigt sich zufrieden mit dem Abschluss: „Unser weltweiter Kundenstamm wird von der Erweiterung des Portfolios profitieren, denn Milltronics und Takumi sind starke globale Marken mit einer umfangreichen Palette an Werkzeugmaschinenprodukten.“ Bereits im Geschäftsjahr 2016, so seine Prognose, werde sich dies positiv auf das Konzernergebnis auswirken. Milltronics, ansässig im US-Bundesstaat Minnesota, konstruiert und fertigt CNC-Steuerungen sowie Fräs- und Drehmaschinen für Werkzeugbau- und Produktionsumgebungen. Takumi aus Taiwan hat sich die Entwicklung und Herstellung von CNC-Vertikalbearbeitungs- und Portalbearbeitungszentren sowie von Hochgeschwindigkeits-Portalmaschinen für Taiwan, China und Europa spezialisiert.

Die Produkte dieser Firmen ergänzen die Produktpalette von HURCO optimal; rund 60 Prozent der Linien von Milltronics und Takumi bieten singuläre Lösungen. So erweitern nun etwa Werkzeugmaschinen mit Industriesteuerungen von Fanuc, Siemens, oder Heidenhain für große Produktionsvolumen das Portfolio. Die einzelnen Produktlinien werden auch künftig unter eigenem Namen auftreten. Bewährte Konstruktionsentwürfe werden markenübergreifend genutzt, was der Entwicklung von Produktverbesserungen, Technologien und Modellen zu Gute kommt.

Die Produkte dieser Firmen ergänzen die Produktpalette von HURCO optimal; rund 60 Prozent der Linien von Milltronics und Takumi bieten singuläre Lösungen. So erweitern nun etwa Werkzeugmaschinen mit Industriesteuerungen von Fanuc, Siemens, oder Heidenhain für große Produktionsvolumen das Portfolio. Die einzelnen Produktlinien werden auch künftig unter eigenem Namen auftreten. Bewährte Konstruktionsentwürfe werden markenübergreifend genutzt, was der Entwicklung von Produktverbesserungen, Technologien und Modellen zu Gute kommt.

Kontakt:

Kontakt:

HURCO Werkzeugmaschinen GmbH

Alexandra Banek

Gewerbestraße 5 a

85652 Pliening

Phone +49 89 905094 29

abanek@hurco.de

Kunden vertrauen auf bewährte WinMax-Steuerung.

HURCO punktet mit der Dialogsteuerung „WinMax“ bei Kunden. Schnelle und zugleich sichere Programmierung schafft hohes Vertrauen in die Anlagen.

Pliening, Mai 2015: Maschinenbau-Messen und -Symposien werden zunehmend von Fragen der „richtigen“ Steuerung beherrscht. Hintergrund dieser Entwicklung sind der hohe Optimierungsdruck hinsichtlich einer nachhaltigen Wirtschaftlichkeit und Kundenzufriedenheit. Die HURCO GmbH zeigt, wie ein Hersteller von Werkzeugmaschinen und Bearbeitungsportalen diese Aufgabenstellung in ein erfolgreiches Maschinenkonzept umsetzen kann.

„Unsere Steuerung WinMax ist komplett auf die Leistungsdaten unserer Maschinen ausgerichtet. Sie orientiert sich in der Konzeption konsequent am Anwenderbedarf“, erklärt Michael Auer, Geschäftsführer der HURCO GmbH.

Wie wichtig diese Philosophie für den Erfolg der Bearbeitungszentren des Unternehmens ist, zeigen die Erfahrungen von HURCO-Kunden.

Anlage und Steuerung sind sicher, wir haben damit sehr gute Erfahrungen

Philipp Engelbreit, Geschäftsführer der Engelbreit & Sohn GmbH, überzeugten die Detailoptionen der HURCO Maschinen und die klare, übersichtliche Gestaltung der Steuerung: „Wir arbeiten seit siebzehn Jahren mit HURCO Bearbeitungszentren. Diese Steuerung ist vom Grundsatz her so einfach, dass wir mit der WinMax ein interkulturelles Produktionsinstrument in den Händen halten. Wir müssen unserer Belegschaft keine Vielzahl an deutschen Fachbegriffen in diversen Sprachen vermitteln. Ein Grundverständnis der deutschen Sprache reicht.“ Das Vertrauen des Lohnfertigungsunternehmens in die Maschinen reicht so weit, dass man dort die Anlagen im Drei-Schichtbetrieb über Nacht durchaus auch mal mannlos arbeiten lässt. „Wir prüfen die Verschleißteile natürlich zuvor, aber Anlage und Steuerung sind sicher. Wir haben damit sehr gute Erfahrungen gemacht“, berichtet Philipp Engelbreit.

Vielseitigkeit ist der Wettbewerbsvorteil

„Die Vielseitigkeit der HURCO Steuerung macht komplexe Arbeiten einfach. Schnell einlesbare Daten treffen auf eine Vielzahl von Maschinenoptionen. Wir können bis zu 9.999 Werkzeuge definieren“, berichtet Michael Hamsen, Technischer Geschäftsführer der Miratec Kunststofftechnik GmbH. Für ihn ist bei der Produktion von Einzelteilen die Vielseitigkeit ein unschätzbarer Wettbewerbsvorteil. Durch die Werkzeug- und Materialbibliothek-Option der Steuerung muss jedes Werkzeug nur einmal eingerichtet werden. Dann ist es in der Steuerung gespeichert und kann bei jedem Folgeauftrag erneut aufgerufen werden. Das sehr schnelle und präzise Handling per WinMax reicht vom Anfang bis zum Ende. Genau das braucht er täglich bei Hunderten von Teilen. Wiederholteile kann er dank der Programm-Datenbank auch noch Jahre später detailgenau wieder aufrufen und produzieren – auch auf einer anderen Maschine von HURCO.

Vielfalt der Angebotsoptionen

Für Klaus Schmid, Geschäftsführer der Schmid Metalltechnik GmbH, sind alle diese Aspekte wichtig. Aber der eigentliche Vorteil liegt für ihn in den Angebotsoptionen der WinMax. Der Bediener kann daraus auswählen, ohne gleich eine neue Sprache lernen zu müssen, berichtet er: „Die Anwenderführung gleicht einem modernen PC im Büro: Ich rufe mir ein Schreibprogramm auf, wenn ich schreiben will. Und auf dem Bildschirm erscheint eine Seite analog zum späteren Ausdruck. Wenn ich bei WinMax „fräsen“ eingebe, wird mir auf den beiden Bildschirmen auch gezeigt wie und was gefräst wird“.

Für Klaus Schmid, Geschäftsführer der Schmid Metalltechnik GmbH, sind alle diese Aspekte wichtig. Aber der eigentliche Vorteil liegt für ihn in den Angebotsoptionen der WinMax. Der Bediener kann daraus auswählen, ohne gleich eine neue Sprache lernen zu müssen, berichtet er: „Die Anwenderführung gleicht einem modernen PC im Büro: Ich rufe mir ein Schreibprogramm auf, wenn ich schreiben will. Und auf dem Bildschirm erscheint eine Seite analog zum späteren Ausdruck. Wenn ich bei WinMax „fräsen“ eingebe, wird mir auf den beiden Bildschirmen auch gezeigt wie und was gefräst wird“.

DXF-Daten einlesen und los geht´s – Schnell und sicher

Andreas Husemann, Produktionsleiter bei der TBA Projekt GmbH, ist gleicher Meinung: „Die Dialog-Programmierung hat bei uns richtig eingeschlagen. Da wird nicht mehr lange programmiert und eingegeben. Wir lesen zum Beispiel DXF-Daten ein und los geht es – schnell und sicher“. Angelernte Kräfte können fertig geschriebene Programme aufrufen, diese dann ablaufen lassen und so Fertigungsspitzen in der Serienfertigung bedienen. Der Bediener erhält eine einmalige Einführung in die Steuerung und arbeitet die Teile ab. Das liegt an der intuitiven Bedienung von WinMax über nur einige wenige Tasten, den umfassenden Grafikmöglichkeiten und der selbsterklärenden Benutzeroberfläche. HURCO-Geschäftsführer Michael Auer kennt dieses Scenario gut: „Rein wirtschaftlich betrachtet sind solche Aufträge für Lohnfertiger nur attraktiv, wenn sie mit preiswerten Arbeitskräften agieren können. Dann rechnen sich diese Aufträge und schaffen einen Wettbewerbsvorteil. Mit unseren Maschinen und der WinMax-DXF-Software helfen wir ihnen dabei.“

Kontakt:

Kontakt:

HURCO Werkzeugmaschinen GmbH

Alexandra Banek

Gewerbestraße 5 a

85652 Pliening

Phone +49 89 905094 29

abanek@hurco.de

Symbiose aus technisch ausgereifter Hardware und leistungsfähiger Software WinMax

Eine breite Palette an perfekt ausgestatteten CNC-5-Achs-Bearbeitungszentren, mit der industrieweit schnellsten Steuerung.

Pliening, März 2015: In mehrfachem Sinne vielseitig zeigen sich die CNC 5-Achs-Bearbeitungszentren der Baureihe VMX des Anbieters HURCO. HURCO bietet derzeit sechs Bearbeitungszentren an, die alle mit einem integrierten Dreh-Schwenktisch ausgestattet sind. Das Konzept des integrierten Dreh-Schwenktischs bietet

im Vergleich zu den Modellen anderer Hersteller mehr Freiraum auf der Z-Achse.

Was HURCO-Maschinen auszeichnet, ist die Symbiose aus technisch ausgereifter Hardware und hocheffizienter Software. Auf diese Weise entsteht ein Produkt, das leistungsfähig sowie wirtschaftlich ist und zugleich eine sehr gute Bedienfähigkeit aufweist.

WinMax – die Schnelle unter den Dialogsteuerungen

Die 5-Achs-Maschinen der VMX-Reihe sind mit der Dialogsteuerung „WinMax“ – wahlweise mit DXF-Option – ausgestattet. Die leistungsstarke Software der Steuerung von HURCO vereinfacht die Programmierung bei 5-Seiten-Bearbeitungen und schafft in nur drei Schritten die Voraussetzungen für die Fertigung von Präzisionsteilen.

„Verglichen mit anderen Dialogprogrammierungen reduziert sich die Programmierzeit für ein Werkstück durch unsere WinMax-DXF-Software um bis zu 50 Prozent. Wer WinMax einmal ausprobiert hat, ist in der Regel begeistert“, sagt Michael Auer, Geschäftsführer der HURCO GmbH.

Bei der Entwicklung der Steuerung konzentrierte sich der international tätige Hersteller von Werkzeugmaschinen für die spanende Fertigung auf eine unkomplizierte Handhabung. Skizzen und DXF-Daten können schnell übernommen bzw. einfach eingelesen werden. WinMax ist intuitiv über wenige Tasten zu bedienen, bietet umfassende Grafikmöglichkeiten und eine selbsterklärende Benutzeroberfläche.

Kontakt:

Kontakt:

HURCO Werkzeugmaschinen GmbH

Alexandra Banek

Gewerbestraße 5 a

85652 Pliening

Phone +49 89 905094 29

abanek@hurco.de

CNC 5-Achs-Bearbeitungszentren bearbeiten schwere Teile mit optimaler Spankontrolle

Vielseitige Nutzungsmöglichkeiten durch großzügig bemessene Rundtische. Werkzeugzugang bei geschwenkter Bearbeitungsebene und komplexen Konturen

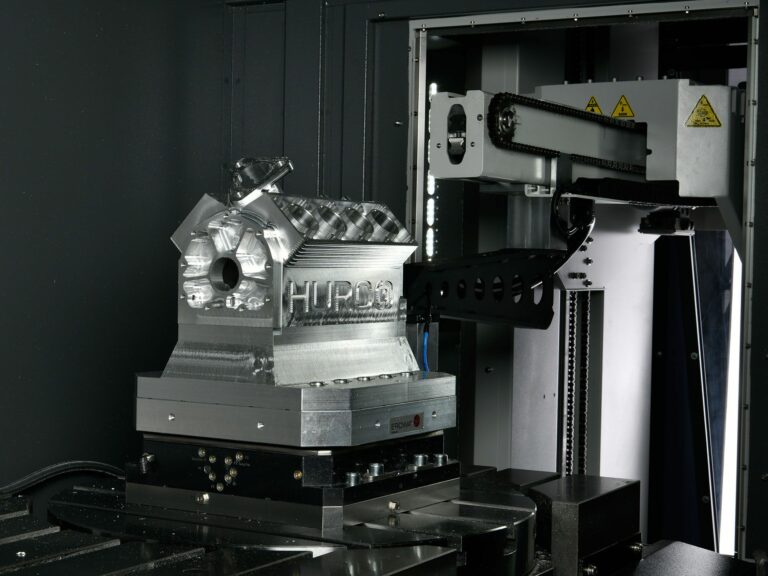

Pliening, März 2017: In mehrfachem Sinne vielseitig zeigen sich die CNC 5-Achs-Bearbeitungszentren der Baureihe SRTi des Anbieters HURCO. Entwickelt wurden die drei Maschinenmodelle mit Schwenkkopf und Drehtisch speziell für die Handhabung schwerer Präzisionsteile, bei denen – trotz hohem Gewicht und überdurchschnittlicher Größe – komplexe Konturen zu bearbeiten sind. Ihr großer, fest integrierter Rundtisch prädestiniert sie für diese Anwendung. Der zusätzliche Tischplatz kann auch für Nebenarbeiten, 3- oder 4-Achs-Bearbeitungen genutzt werden. Die Schwenkkopf/Rundtisch-Konfiguration ermöglicht die horizontale Bearbeitung und eine optimale Spankontrolle. Alle Maschinen sind mit einem Pumpensystem für die Spänespülung ausgestattet. Als C-Achse unterstützt der Rundtisch eine unbegrenzte Winkelbewegung.

Pliening, März 2017: In mehrfachem Sinne vielseitig zeigen sich die CNC 5-Achs-Bearbeitungszentren der Baureihe SRTi des Anbieters HURCO. Entwickelt wurden die drei Maschinenmodelle mit Schwenkkopf und Drehtisch speziell für die Handhabung schwerer Präzisionsteile, bei denen – trotz hohem Gewicht und überdurchschnittlicher Größe – komplexe Konturen zu bearbeiten sind. Ihr großer, fest integrierter Rundtisch prädestiniert sie für diese Anwendung. Der zusätzliche Tischplatz kann auch für Nebenarbeiten, 3- oder 4-Achs-Bearbeitungen genutzt werden. Die Schwenkkopf/Rundtisch-Konfiguration ermöglicht die horizontale Bearbeitung und eine optimale Spankontrolle. Alle Maschinen sind mit einem Pumpensystem für die Spänespülung ausgestattet. Als C-Achse unterstützt der Rundtisch eine unbegrenzte Winkelbewegung.

Ein Aspekt, der die Bearbeitungszeiten verkürzt und sich somit positiv auf die Rentabilität der Maschine auswirkt, wie Michael Auer, Geschäftsführer der HURCO GmbH, erklärt: „Soll das Werkstück umrundet werden, um auf der Mantelfläche eines Zylinders zu fräsen, muss der Tisch in der Lage sein eine kontinuierliche Drehbewegung auszuführen. Ist jedoch die C-Achse bei der Bewegung auf plusminus 360 Grad beschränkt, muss sie sich bei der Bearbeitung des Werkstücks in regelmäßigen Abständen wieder zurückdrehen.“

Zeitersparnis durch nur einen Aufspannvorgang.

Alle C-Achs-Rundtische der Baureihe SRTi von HURCO sind unbegrenzt kontinuierlich beweglich. Der B-Achs-Schwenkkopf ermöglicht außerdem einen Werkstückzugang bei geschwenkter Bearbeitungsebene – ein Vorteil bei der Bearbeitung komplexer Konturen, z. B. bei Impellern oder Turbinen. „Umspannvorgänge kosten Zeit. Die Zeitersparnis durch nur einen einzigen Aufspannvorgang, ohne Einbußen bei der Genauigkeit, ist bei diesen häufig geforderten Kombinationsbearbeitungen ein wichtiger Wettbewerbsvorteil in der Lohnfertigung“, sagt Michael Auer. Das „Done-in-one“-Prinzip, die Zusammenfassung mehrerer Bearbeitungsprozesse in einer Maschine, ist fester Bestandteil der Entwicklungsarbeit bei HURCO.

Alle C-Achs-Rundtische der Baureihe SRTi von HURCO sind unbegrenzt kontinuierlich beweglich. Der B-Achs-Schwenkkopf ermöglicht außerdem einen Werkstückzugang bei geschwenkter Bearbeitungsebene – ein Vorteil bei der Bearbeitung komplexer Konturen, z. B. bei Impellern oder Turbinen. „Umspannvorgänge kosten Zeit. Die Zeitersparnis durch nur einen einzigen Aufspannvorgang, ohne Einbußen bei der Genauigkeit, ist bei diesen häufig geforderten Kombinationsbearbeitungen ein wichtiger Wettbewerbsvorteil in der Lohnfertigung“, sagt Michael Auer. Das „Done-in-one“-Prinzip, die Zusammenfassung mehrerer Bearbeitungsprozesse in einer Maschine, ist fester Bestandteil der Entwicklungsarbeit bei HURCO.

Die drei Maschinen der Baureihe unterscheiden sich in ihrer Qualifizierung für unterschiedliche Anwendungen durch die Größe der Werkstücke, die auf ihnen bearbeitet werden können und die Spindelgeschwindigkeit. Die Ausführungen VMX 42 SRTi und VMX42 HSRTi bieten eine Arbeitsfläche von maximal 1.279 x 610 mm und 1.080 mm Verfahrweg der X-Achse, ihre große Schwester VMX 60 SRTi eine Arbeitsfläche von 1.675 x 660 mm. Ihre Y-Achse bietet außerdem 50 mm zusätzlichen Verfahrweg. Die VMX 42 HSRTi ist mit 18.000 Umdrehungen der Spindel die schnellste im Trio. Allen gemein ist ein in dieser Maschinenklasse ungewöhnlich großer Arbeitsraum.

Trotz Unterschiede in der Ausführung sind alle Maschinen einheitlich konzipiert. Das heißt: Wer eine Maschine kennt, findet sich umgehend in die Bedienung der anderen beiden ein. Zum Bedienkomfort gehören außerdem große Türöffnungen, die das Beladen des Maschinentischs vereinfachen und große, leicht zu öffnende Seitentüren für den unkomplizierten Zugang bei Wartungsarbeiten.

Komplexe Werkstücke doppelt so schnell programmieren

Die 5-Achs-Maschinen der SRTi-Reihe sind mit der Dialogsteuerung „WinMax“ – wahlweise mit DXF-Option – ausgestattet. Die leistungsstarke Software der Steuerung von HURCO verein-facht die Programmierung bei 5-Seiten-Bearbeitungen und schafft in nur drei Schritten die Voraussetzungen für die Fertigung von Präzisionsteilen. „Verglichen mit anderen Dialogprogrammierungen reduziert sich die Programmierzeit für ein Werkstück durch unsere WinMax-DXF-Software um bis zu 50 Prozent“, berichtet Michael Auer.

Die 5-Achs-Maschinen der SRTi-Reihe sind mit der Dialogsteuerung „WinMax“ – wahlweise mit DXF-Option – ausgestattet. Die leistungsstarke Software der Steuerung von HURCO verein-facht die Programmierung bei 5-Seiten-Bearbeitungen und schafft in nur drei Schritten die Voraussetzungen für die Fertigung von Präzisionsteilen. „Verglichen mit anderen Dialogprogrammierungen reduziert sich die Programmierzeit für ein Werkstück durch unsere WinMax-DXF-Software um bis zu 50 Prozent“, berichtet Michael Auer.

Kontakt:

Kontakt:

HURCO Werkzeugmaschinen GmbH

Alexandra Banek

Gewerbestraße 5 a

85652 Pliening

Phone +49 89 905094 29

abanek@hurco.de